近年来发展起来的微流控技术具有精确操控微尺度流体的能力,将其用于液/液、气/液及其它多相体系,可获得形状、组成和内部结构高度可控的分散相,不仅可以用于制备尺寸分散系数在5%以下的微球和药用微胶囊,还能实现对聚合物分子量的控制和对微胶囊形态结构的复杂调控。

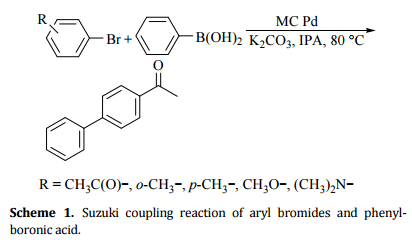

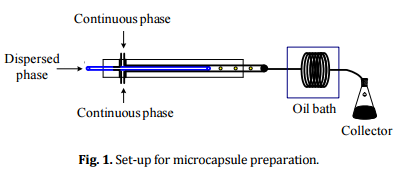

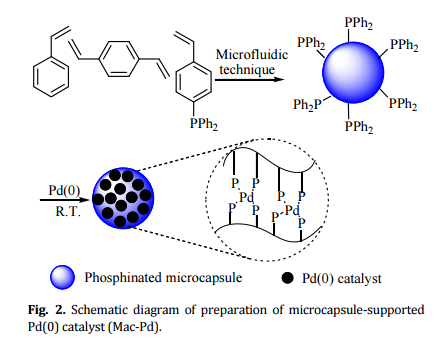

因此,本文利用微流控技术提供的均匀、可控的反应平台,尝试建立一种连续化、快速制备粒径均匀的微胶囊负载Pd催化剂的方法,通过在微通道内原位、连续地进行液滴分散和聚合反应,在320~420μm范围内实现了对微胶囊尺寸的灵活和准确调节;以Suzuki偶联反应为模型(图式1),对比分析了微胶囊尺寸对催化活性的影响,考察了微胶囊负载钯催化剂的循环使用性能。

实验部分

2.1.4-二苯基膦苯乙烯单体的合成

根据报道方法合成4-二苯基膦苯乙烯化合物.向装有恒压滴液漏斗的250ml三口圆底烧瓶中加入1.46g(60mmol)镁粉和少量对苯二酚。在高纯N2下,向恒压滴液漏斗中缓慢滴加含6.50ml(50mmol)4-溴苯乙烯的四氢呋喃溶液30ml,反应混合液的温度控制在40°C以下.待镁粉基本消失,将混合液的温度降至–15°C,并开始滴加含氯化二苯基膦9.4g的THF溶液24ml,2h内滴加完毕.缓慢升至室温,用饱和NH4Cl水溶液调节pH至弱酸性,用乙酸乙酯萃取并分出有机相。依次用饱和NaHCO3、饱和食盐水洗涤,加入无水Na2SO4干燥,去除有机溶剂,获得粗品。采用200~300目硅胶柱层层析(展开剂是石油醚(沸点60~90°C):乙酸乙酯=20:1),获得产品.整个过程产品收率78%,产品熔点79~80°C,与文献一致。

2.2.微胶囊负载钯催化剂的制备

2.2.1.含膦配体微胶囊的制备

图1为采用PMMA板材作为基材制作同轴环管微反应器,其中水平通道内嵌入石英毛细管(外径0.70mm,内径0.53mm)用于引入分散相流体,两侧垂直通道嵌入聚四氟乙烯管用于引入连续相流体.连续相流体是含1.0wt%聚乙烯醇和0.5%十二烷基硫酸钠的去离子水;分散相流体是含4-二苯基膦苯乙烯(1.0mmol,0.29g)、二乙烯基苯、偶氮二异丁基氰、苯乙烯和正十六烷(占单体总量的10wt%)的混合溶液。两相流体的流量通过注射泵调控。微反应器的出口盘管置于98°C的油浴中,分散相流体液滴在流经6m长的盘管过程中经4.0~4.3min发生自由基聚合反应,固化成微胶囊颗粒.然后取出,经乙醇洗涤真空室温干燥后,备用。

2.2.2.Pd(0)在微胶囊上的负载

将1.0g微胶囊加入到N2保护下的Schlenk瓶中,然后添加一定量Pd(PPh3)4(StremChemicals,99%)的CH2Cl2溶液,室温搅拌4h,使用微孔过滤膜进行分离,再经CH2Cl2洗涤和真空干燥,获得微胶囊负载钯催化剂,其制备过程示意图如图2所示。

2.3.样品的表征

将准确称量的微胶囊负载钯催化剂,置入马弗炉中于700°C焙烧2h,待冷却至室温后,用王水(盐酸和硝酸的体积比为3:1)溶解,并用容量瓶定容;最后,利用电感耦合等离子体发射光谱仪(ICP-AES,Optima2000DV)测定溶液中的P和Pd含量.

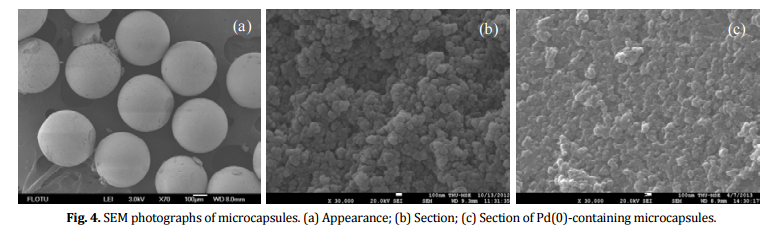

使用扫描电镜(SEM,JSM-6700)和X射线能谱(EDX,JSM-6700)分别对微胶囊的外观形态和表面元素进行表征.将微胶囊分散在导电胶带上,在1200V,10mA条件进行镀金3min后,利用SEM观察样品外观形态,并利用EDX谱对微胶囊表面进行元素分析,加速电压20kV.利用马尔文2000型激光粒度仪对胶囊颗粒的平均粒径大小和分布进行检测.将待测样品加入到去离子水中,超声分散2min后开始检测.颗粒的粒径分布用变异系统(CV)值表示,计算公式如下:

其中,di代表颗粒粒径,dn代表平均粒径,N代表统计的颗粒个数.

2.4.Suzuki偶联反应

将1.0mol%的微胶囊负载钯催化剂,0.25mmol对溴代芳烃(AlfaAesar),0.38mmol苯硼酸(AlfaAesar,98+%),0.38mmolK2CO3和干燥的异丙醇同时加到N2下的Schlenk瓶中,于80°C反应4~6h后,利用2.5μm孔径的微孔过滤膜进行分离,收集滤液,加入定量苯乙酮(Acro,99.9%)作内标物,采用安捷伦GC6790型色谱仪对偶联产物进行定量分析.简单过滤后,回收的催化剂依次用CH2Cl2(5ml×2)和乙醇(5ml×2)洗涤后用于下一次反应.

结果与讨论

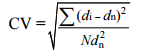

微胶囊的形态和粒径

在同轴环管式微反应器内,利用微流控技术可以得到粒径均一的球形液滴,液滴聚合固化后得到的微胶囊球形度和单分散性良好,尺寸在数百微米且可控,结果如图3所示.在实验条件下,微胶囊呈规整的球形,粒径普遍在200μm以上.随着分散相流量的增加,其粒径大小呈增加趋势:当分散相流量为10μl/min,连续相流量为300μl/min时,微胶囊的平均粒径为339μm,CV值是4.82%;当分散相流量分别增加到15和20μl/min时,微胶囊的平均粒径分别为379和393μm,CV值分别为4.37%和5.49%.Liu等利用膜乳化法制备7~10μm的微胶囊,相比而言,本文方法可以实现连续制备,这无疑将提高制备的效率和可控性;且所制微胶囊的尺寸在亚毫米量级,更适合在固定床反应器内使用,与浆态床反应器相比,固定床反应器的催化剂不易出现与结构破坏有关的失活现象。

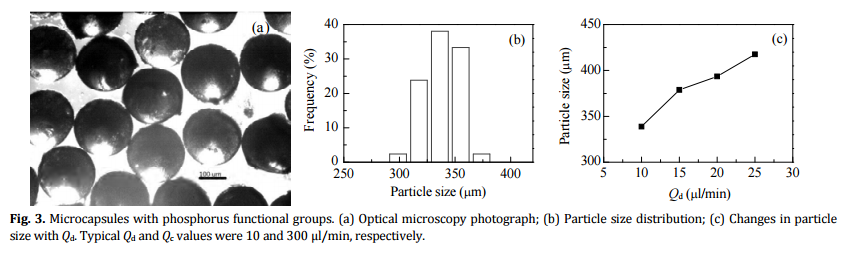

钯的负载

均相催化剂Pd(PPh3)4通过配体交换法负载在平均粒径为339μm的微胶囊颗粒上,获得了微胶囊负载钯催化剂(记为Mac-Pd),图4和图5分别比较了微胶囊负载前后内部结构和组分的变化.由图4可见,微胶囊外表面光滑,球形度良好,粒径均一,颗粒之间没有粘连现象.将微胶囊切片之后,其内部结构呈纳米颗粒的堆积状态,EDX分析表明,合成的胶囊颗粒上含有有机膦基团,其中P的摩尔含量是0.96atm%,质量含量是1.86%,与ICP-AES的检测结果(1.79%)基本一致.微胶囊负载Pd(PPh3)4后(图4(c)),微颗粒内部结构未受到负载过程中有机溶剂的明显影响,且Pd(PPh3)4均匀负载在微颗粒内部,Pd负载量是1.07%,Pd/P摩尔比约为1/4,与ICP-AES结果基本一致.由此推测,金属Pd原子周围存在4个P原子与之配位,较高的配位数有助于负载在微胶囊上的金属活性物种在使用中保持稳定。

催化活性

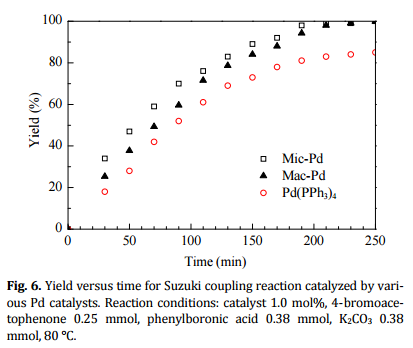

图6考察了微胶囊负载Pd催化剂上4-溴苯乙酮与苯硼酸的Suzuki偶联反应活性.反应30min后,每隔20min取样0.5ml,进行定量分析.由图5可见,产物产率随着反应时间的延长而提高;其中负载后的微胶囊Pd催化剂Mac-Pd和Mic-Pd催化活性高于均相Pd(PPh3)4.这可能是由于负载型催化剂局部空间Pd(0)活性中间体浓度增大,使局部催化转化效率提高所致[6].另外,Mic-Pd催化剂(7~8μm)活性略高于Mac-Pd(300~400μm),但通过适当延长后者的反应时间至4h,产物收率达98%,与Mic-Pd的相当.由此可见,颗粒尺寸的增大对反应表观动力学的影响不大,该过程主要受反应动力学控制.大尺寸的微胶囊负载钯催化剂可在固定床反应器中使用,与微米级微胶囊催化剂适用的浆态床反应器相比,其在催化剂加入量和机械可靠性上更高.此外,针对微胶囊负载钯催化剂,催化过程机制和催化剂优化等都还有待进一步研究。

反应底物适应性

到较大的空间位阻作用所致.溴代芳烃底物芳环上含有吸电子基CH3C(O)–和CH3O–(实验3和4)时,产物收率分别为98%和85%,高于含供电子基溴代芳烃的(实验1和5).这可能是由于在Mac-Pd催化含吸电子基的溴代芳烃时,底物中的C–Br键更易断裂,有利于Pd(0)活性物种与之发生氧化加成反应。

循环使用性能

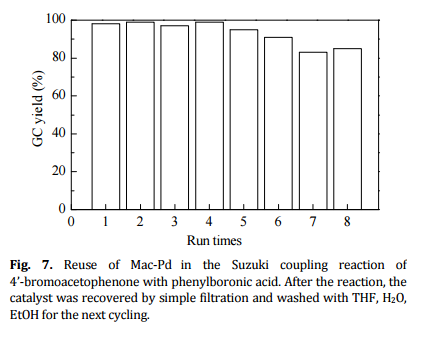

以K2CO3为碱,IPA作溶剂,于80°C用1.0mol%的Mac-Pd催化4-溴苯乙酮与苯硼酸的Suzuki偶联反应,考察了微胶囊Pd催化剂Mac-Pd的循环使用性能,每次反应4h,结果见图7.可以看出,经简单过滤后,Mac-Pd循环使用4次,其催化活性未见明显下降,偶联产物联苯苯乙酮的产率保持在97%~99%,至5次后才有所下降.反应结束后,对滤液进行酸化处理,利用原子吸收光谱没有检测到滤液中Pd的存在(检测限5μg/g).可见,微胶囊上的有机膦配体对过渡金属Pd具有较强的稳定作用。

结论

利用微流控平台可控制备了微胶囊负载钯催化剂,在4-溴苯乙酮与苯硼酸的Suzuki偶联反应中表现出比均相Pd更高的催化活性,与文献相关值相当.该催化剂对一系列溴代芳烃与苯硼酸参与的Suzuki偶联反应均有适应性,经简单过滤后循环使用4次,其活性未见明显下降,且未检测到Pd的流失.该方法实现了连续制备,有助于提高制备的效率和可控性。同时本文得到的百微米级别催化剂微胶囊适合在固定床反应器内使用,与需在浆态床中使用的微米级催化剂微胶囊相比,在反应体系催化剂浓度和机械可靠性上更具优势。