摘要:微反应器在传质、传热、恒温等性能方面的表现都明显优于传统反应器,小尺寸、较大的面积体积比、规整的微通道使它便于运输又安全快捷。本文就微反应器的设计、制造、原理和放大等一系列问题的研究现状进行了总结和概括,并对它的应用前景进行了展望。

1微反应器的设计

微反应器是一个复杂的微系统,其设计涵盖了微动力学、微摩擦学、微流体力学、微传热学、微电子学、化学等多门学科,所以微反应器的各部件和微通道都要进行精密的设计和研究。微通道的当量直径数量级为微米,其间流体流动的雷诺准数通常在几十到几百之间,黏滞力比惯性力大,流体为层流流动。流量∮的定义式:

∮=A2△p/CRnL

式中A为微通道截面积,△p为微通道上的压降,CR为微通道的几何系数,n和L分别为流体的粘度和微通道的长度。由公式可看出,微通道截面、长度和流体粘度一定的情况下,几何系数CR的值越小流体流量越大,CR的定义式:

CR=U2P0/8A

式中U为微管道湿润周长,P0为泊肃数。圆形的几何系数最小,但是存在刻蚀困难的问题,所以微通道通常是矩形或梯形的。

微反应器狭窄的通道,最大的表面和体积比,既加强了传热能力,同时也缩短了质量传递的距离和时间。由公式3可见,传热系数h和管径d成反比,当通道尺寸在100 um~1.0mm范围内时,层流传热系数高达2000~20000W/(m2·K)。如此高的传热系数,即使对于反应速度非常快,热效应非常大的化学反应也能在近乎恒温的条件下进行。

Nu=hd/k

在公式4中Kc是传质系数,S是比表面积,D是扩散系数。传质系数与管径成反比,微小的通道不仅提高了传热面积,也加强了传质能力,缩短了扩散时间。在毫秒时间间隔内反应物就可径向完全混合。

Sh=kcd/D

2微反应器的制造

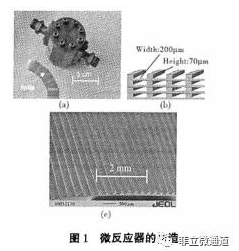

微反应器的外形尺寸通常只有几厘米,内部的通道特征尺寸在微米级,图1是用于水煤气变换的型反应器,内部装有25片带有微通道的金属薄片。微通道的形状是多种多样的,有矩形的、梯形的、双梯形的以及不规则尺寸的。到目前为止,制造微通道可应用的微加工技术包括:精密机械加工、湿法刻蚀、干法刻蚀、电化学刻蚀、表面硅工艺技术、LIGA(光刻、电铸成模和塑注成型)技术、电火花加工、表面活化键合技术、激光加工等。制备微通道的材料一般有不锈钢,FeCrAJ,陶瓷和硅晶片。

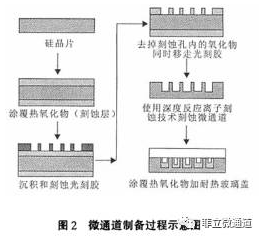

图2是使用深度离子刻蚀法在硅晶片上制备微通道的过程示意图。硅晶片被选做载体是因为它易确定处理技术,优良的热传导性和易负载催化剂。微反应器的尺寸是6cm×6cm,有带进口和出口的耐热玻璃盖,刻蚀深度是200um。

3微反应器的分类

微反应器有多种分类方式,按操作模式可分为间歇式微反应器和连续微反应器,按用途可分为试验用微反应器和生产用微反应器,按反应物的相态可分为液液微反应器、气液微反应器和气液固三相微反应器等。相当数量的微反应系统中反应物是互不相溶的,在这样的系统中就必须使用流体动力学、临界混合以及促进相间接触的方法使一种物相同另一种物相充分混合、扩散到发生反应。反应特性不仅受反应物浓度控制,也受反应器传热和传质能力影响。

3.1水一有机溶液微反应系统

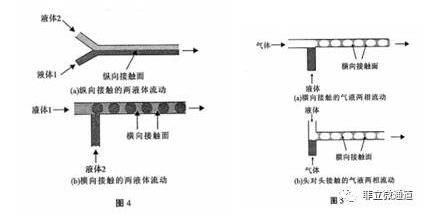

在水一有机溶液微反应系统中两种液体的混合是至关重要的因素,在层流流动的微通道中为了增大液体的接触面积减少扩散距离,通常采用以下两种构造形式,一种是由泵输送的两种液体分别进入各自的输送通道,然后在平行的纵向接触面上混合、扩散到发生化学反应,如图4.a。由于大表面接触和短的分子扩散距离,使主反应产物及时被运走,阻止了副反应发生。提高了反应的收率和选择性。另一种是将一种液体用多次脉冲的方法注射到另一种液体流中,扩散和反应发生在多个横向接触面上,如图4-b所示。为了混合不相融的液体系统,需要添加离子对(铵盐)、形成胶束或使用恰当的表面活性剂形成油在水中的乳状液,要求表面活性剂不能影响化学反应,任何一种方法都会促进两种液体间的扩散和传质。

3.2气液微反应系统

气液微反应系统需要有效的方法将气体扩散到液体中,增大接触面同时在整个微通道中保持扩散范围心。一种接触方式是液体脉冲注人连续的气体流中,如图5a所示。另一种接触方式是气体和液体被高速注入‘T’形混合器中,气体和液体头对头接触并一起进入侧面的垂直通道中,如图5b所示。气液两相的接触面积是决定反应速率转化率的关键因素,上述两种接触方式都有效促进了气液的接触面积,内表面积约20000m2/m3,显然优于传统的气液反应器。

4微反应器的应用

微反应器独特的结构给它带来了一系列优质的性能,故它被应用到许多领域中。例如对于小规模的光化学过程,采用透明的微反应器可有利于薄流体层靠近辐射源。德国美因兹微技术研究所开发了一种平行盘片结构的电化学微反应器。使用这个装置,提高了由4一甲氧基甲苯合成对甲氧基苯甲醛反应的选择性。

由于微反应器高的传热效率,使反应床层几近恒温,有利于各种化学反应的进行。Wan等在微反应器中将苯胺氧化成氧化偶氮苯,DelSman等在微系统中研究了一氧化碳的选择氧化,同时微反应器也被应用到加氢反应、氨的氧化、甲醇氧化制甲醛、水煤气变换以及光催化等一系列反应。另外,微反应器还可用于某些有毒害物质的现场生产,进行强放热反应的本征动力学研究以及组合化学如催化剂、材料、药物等的高通量筛选。

5前景与展望

迄今为止国内外学术界对微反应器已进行了广泛的研究,对它的原理和特性有了较好的认识,且在微反应器的设计、制造、集成和放大等方面都取得了可喜的成绩。但是对它的研究还不够成熟,传统的“三传一反”理论必须进行修正、补充和创新,反应的一些原理还没有探讨清楚,还需要大量的工作。另外在它的制造、催化剂的壁载和系统的自动控制方面还存在许多技术难点,有必要进行微反应系统中表面和界面现象、传递规律、反应特性和放大集成的深人研究。21世纪由于环境恶化以及能源枯竭等一系列问题,使化学工业面临前所未有的机遇和挑战,由于微反应器表现出的诸多优点,科学界致力于探索新的反应途径使化工生产更加经济和环保。所以我们有必要相信微反应器将在化学工业中发挥出巨大的作用。

摘自《世界科技研究与发展》