染料工业从英国化学家PerKin发现第一个合成染料苯胺紫开始,到现在已经有一百六十多年的历史,偶氮染料是指分子中含有偶氮基(Ar-N=N-Ar)的一类合成染料,它占所有染料结构类别的70% 以上,年产近60万吨,是一类重要的染料类别。与其他染料相比,偶氮染料具有以下优点:(1)原料成本低(2)合成方法简单(3)颜色齐全(4)化学性质稳定(5)适用基材广。

根据偶氮染料开始时的存在状态,可以分为水溶性染料和分散染料,水溶性染料包括:直接染料、酸性染料、阳离子染料、活性染料。根据含偶氮键的多少又可以分为单偶氮、双偶氮和多偶氮染料。偶氮类染料分子具有氨基、羧基、羟基等等有反应活性的基团,染色时可以与纤维分子的活性基团进行反应成键,以达到染色的效果。

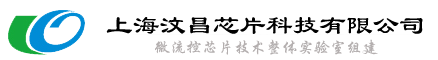

氮染料的合成主要分成两步反应:重氮化反应与偶合反应。芳香族伯胺进行重氮化反应后生成相应的重氮盐,然后重氮盐与胺类、酚类、氨基磺酸和活泼亚甲基化合物等偶合组分进行偶合反应,得到偶氮染料分子。

图1 重氮化反应与偶合反应过程

目前,工业上偶氮染料的合成大多还是在釜式反应器中进行,由于传热传质的不均匀,常常导致较低的产率和选择性,并且在重氮化反应中会生成不稳定的中间体重氮盐,它会随着温度的升高不断分解释放氮气,在釜式反应器中贮存则会有爆炸的危险。重氮化反应和偶合反应都是较强的放热反应,因此,作者希望通过在微反应器系统中对偶氮染料的合成过程进行优化,加强反应的传热传质过程,减少重氮盐中间体的分解,提高偶氮染料的产率和品质,并完成偶氮染料从重氮化反应到偶合反应的连续化合成。

本工作中,作者首先选取苯胺为重氮组分与偶合组分(1-4-(磺酸基苯基)-3-甲基-5-吡唑啉酮)进行反应,研究反应液混合速率、温度、偶合组分pH及停留时间对偶合反应产率的影响。然后重氮组分仍为苯胺,将偶合组分变成β-萘酚、H酸单钠盐进行偶合反应。再将重氮组分改成对硝基苯胺,偶合组分为活泼亚甲基化合物进行偶合反应。分别测定此三组染料产品的反应停留时间对产率的影响。以偶合反应研究得到的优化条件为基础,研究重氮化反应连续化过程,最终实现对模型染料进行两步的连续化生产。最后,选取两种市场上的染料商品(橙黄II、甲基橙)进行连续化合成,以此来验证所得优化条件的准确性。

1、偶合反应过程优化

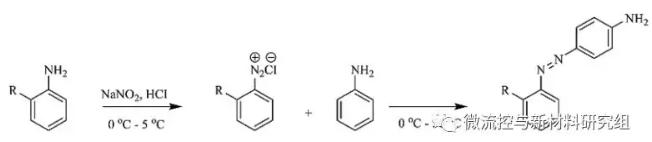

实验装置如图2所示,在烧杯中合成0.1 mol/L的重氮盐,配置0.1 mol/L的偶合组分,两股反应液经恒流泵以1:1的流量比在微混合器内混合,进行偶合反应,在盘管里停留一段时间至反应完全后,在盘管的出口处得到合成的染料产品,实验中所使用的盘管内径为2 mm。

图2 偶合反应研究流程图

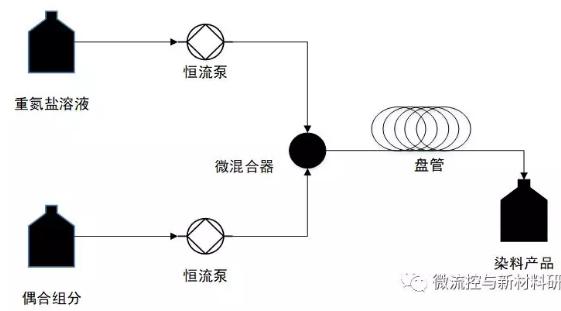

对偶合反应过程的反应液流速,偶合组分初始pH,偶合反应温度,以及模型染料的停留时间进行了实验研究,得到结果如图3所示。

图 3 反应溶液流速、偶合组分初始pH、反应温度及停留时间对偶合反应产率的影响

从上述实验结果中可以得到,以1-(4-磺酸基苯基)-3-甲基-5-吡唑啉酮为偶合组分,苯胺为重氮组分为例进行偶合反应,在常温下(21℃),偶合组分初始pH为10,流量为60 mL/min,盘管长度为5 m时,反应产率能够达到95% 以上。在常温下(21℃),偶合组分初始pH为10,流量为60 mL/min,盘管长度为5 m时,四种模型染料的产率基本都能够达到85% 以上,且继续增加停留时间,产率基本保持不变。

2、重氮化-偶合反应连续化合成的优化

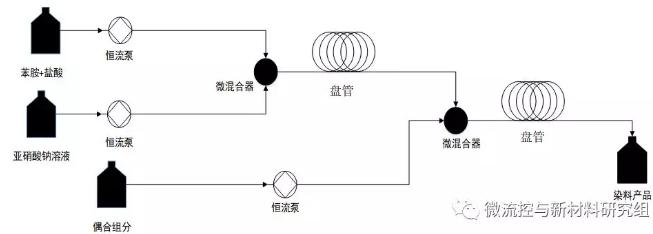

如图4所示,将苯胺(对硝基苯胺)与盐酸混合液(均为0.2 mol/L) 与亚硝酸钠溶液 (0.2 mol/L)在微混合器内混合,在微通道内进行重氮化反应,两股物料流量均为30 mL/min,然后偶合组分 (0.1 mol/L) 与第一步反应产物重氮盐在第二个微混合器内混合,偶合组分流量为60 mL/min ,进行偶合反应,在盘管内反应基本完全后,在出口得到偶氮染料产品,实验中所使用的盘管内径为2 mm。

图 4 微反应器系统内偶氮染料反应连续化合成流程图

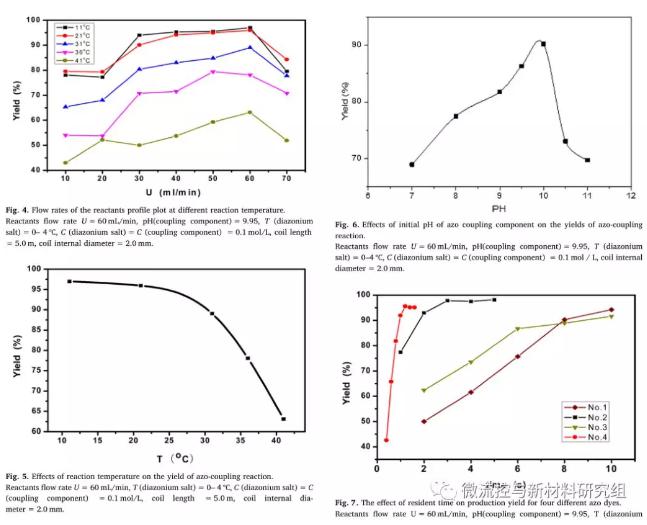

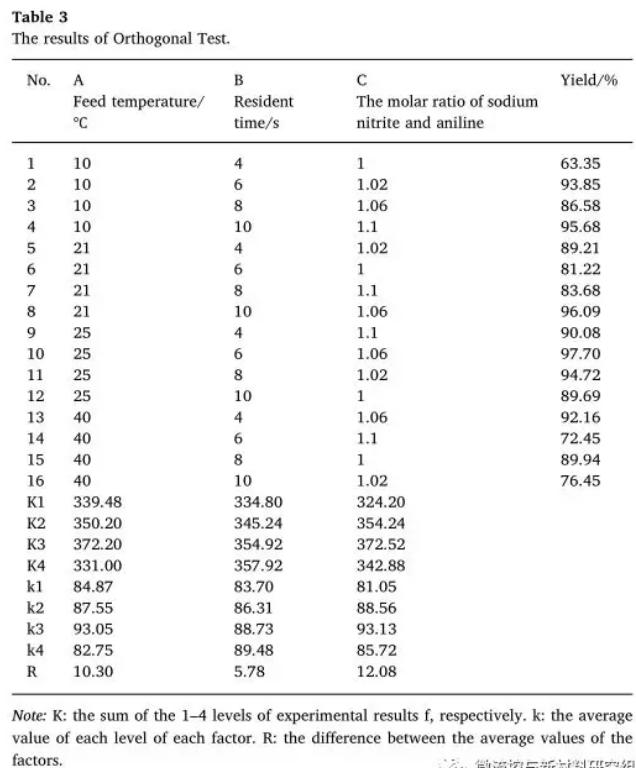

亚硝酸钠与苯胺的摩尔比、苯胺的浓度、苯胺和盐酸的摩尔比、反应温度大小、停留时间长短等等因素都对重氮化反应过程有一定影响。由于本试验中苯胺浓度已经确定,苯胺和盐酸的配比也已经确定,所以只考虑进料温度、停留时间、苯胺和亚硝酸钠的比例等三个因素对偶氮染料合成产率的影响。因此设计了三个因素、四个水平正交试验方案(L16(4 3)), 试验结果见图5。由图5可知极差R相对大小:因素C>因素A>因素B,所以影响反应产率的主要因素是亚硝酸钠与苯胺的摩尔比,次要因素是进料温度,最后因素是重氮化反应停留时间。

图 5 偶氮染料连续化合成正交试验表

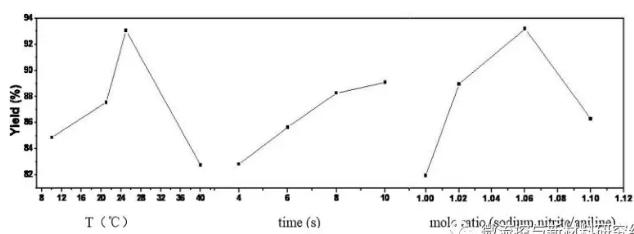

由效应曲线图6可以得到优化的反应条件:亚硝酸钠苯胺摩尔比为1.06:1,进料温度为25 ℃。根据图6还不能确定10 s是否为最佳停留时间,所以分别选定停留时间为10 s、12 s进行实验,结果分别为98.73%和98.10% ,所以可以认为10s是最佳的停留时间。

图6 三种因素的直观分析效应曲线图

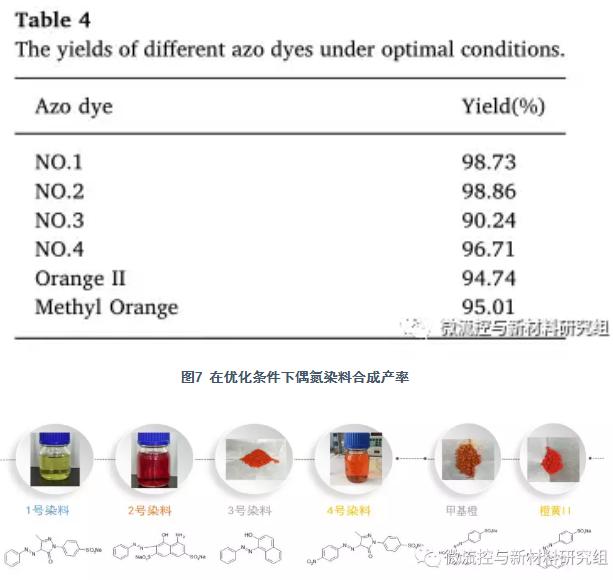

3、偶氮染料在优化条件下的连续化合成

优化条件:① 亚硝酸钠溶液与重氮组分溶液: 进料温度为25 ℃,亚硝酸钠与重氮组分摩尔比为1.06:1 ,进料流速均为30 mL/min,重氮化反应停留时间为10 s 。② 偶合组分:进料温度常温(20℃)、偶合组分初始pH=10,流量为60 mL/min。在优化条件下对四种模型染料,两种商业染料进行连续化合成,产率如图7所示。

图8 合成的偶氮染料产品及其分子

本工作的亮点包括:

利用微反应器系统实现了偶氮染料的连续化合成,且与已有文献比较,反应溶液流量有较大的提高,并可以得到较高的产率;

对微反应器内反应溶液的流速、反应温度、反应pH等影响因素进行了优化,得到较优的反应条件。

原文链接:https://linkinghub.elsevier.com/retrieve/pii/S0255270117312138

(文章来源: 微流控与新材料研究组 转载仅供参考学习及传递有用信息,版权归原作者所有,如侵犯权益,请联系删除)